In-situ nano-Größe messen

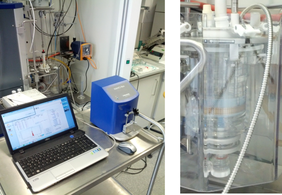

Bei der Herstellung von Polymer-Nanopartikeln ist es wünschenswert, die Partikelgröße der in Entstehung befindlichen Dispersion in-situ zu kontrollieren. Mit 180° DLS und der 8 mm Ø Messsonde des NANO-flex® (Abbildung 1) ist dies leicht möglich, und zwar in einem Messbereich von 0,8 nm bis 6,5 µm, wobei die Konzentration je nach Probe bis zu 40 Vol% betragen kann und die Temperaturkontrolle bis 90°C reicht. Die 180° DLS Methode ist hinlänglich auf www.particle-metrix.de beschrieben.

Durchführung und Ergebnisse

Am LLT (Lehrstuhl für Lasertechnik) in Kooperation mit Interactive Materials Research DWI (Deutsches Wollforschungsinstitut der RWTH Aachen e.V.) wurde ein Nanotrac® Größenmessgerät angeschafft, um die Synthese von Mikrogelen durch Fällungspolymerisation in einem Reaktor (Abbildung 2) bei unterschiedlichen Prozessbedingungen verfolgen zu können.

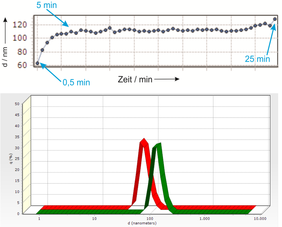

Im nachfolgenden Beispiel wurden N-Vinylcaprolactam (VCL) mit N,N‘-Methylen-bisacrylamid (BIS) bei 70°C radikalisch polymerisiert um ein Mikrogel zu erhalten. Bei großen Rührgeschwindigkeiten muss der Rührer während der Messung kurzzeitig ausgeschaltet werden. Die Reaktion wurde bei 70°C während 22 Minuten verfolgt. Anfangs liegt die Größe bei 60 nm. Schon nach 5 Minuten ist die Reaktion abgeschlossen, wobei die Partikelgröße bei 110 nm angelangt ist, wie in Abbildung 3 zu sehen ist.

Abbildung 3:

links: Trend der 180° DLS Partikelgröße bei einer Reaktionstemperatur von 70°C rechts: Überlagerung der Größenmessungen nach 30 sec (rot) und 1500 sec (grün) Die Partikelgrößenverteilung während der Reaktion bleibt monomodal.

Fazit

Der Sensor lässt sich leicht in den Prozess integrieren, die Software leicht auf die Anwendung ausrichten. Die Investition verspricht viele interessante Ergebnisse.

Dank

Wir bedanken uns bei Interactive Material Research des DWI und dem Lehrstuhl für Lasertechnik der RWTH Aachen für die Überlassung der Messdaten und die gute Kooperation.